Монтажные работы

9.2. Осмотр

9.3. Сборка газотурбинного нагнетателя

9.4. Разборка и сборка подшипников

9.5. Замена сальников вала

9.6. Очистка компрессорной части

9.7. Отказ газотурбинного нагнетателя

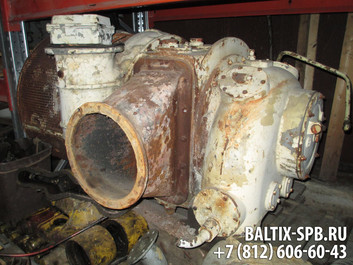

Разборка газотурбинного нагнетателя

Для полной разборки нагнетатель отсоединить от дизельного двигателя. Работы проводить в следующем порядке:

- Освободить и снять все трубопроводы (воздушные, газовые, масляные и водяные). Снять газотурбинный нагнетатель с двигателя, отвинтить глушитель или корпус всасывателя, снять оболочку из листовой стали с выхлопной камеры турбины.

- Разъединить болтовое соединение корпуса компрессора 2/2 с опорой подшипника 3/1 и снять корпус компрессора и направляющую решетку компрессора 2/3.

- Разъединить болтовое соединение опоры подшипника с выхлопной камерой турбины 6/1 и отпрессовать опору подшипника от выхлопной камеры турбины посредством болтов с шестигранной головкой М10х60, которые надо ввинтить в отпрессовочные резьбовые отверстия фланца. Отпрессовочные болты надо равномерно и осторожно затянуть. Опору подшипника вынуть без перекоса, чтобы не повредить лопатки турбины. Опору подшипника с ротором поставить так, чтобы не повредить колесо компрессора, предвключенный ротор и лопатки турбины (фланец зажать в тиски).

- После расконтровки и свинчивания колпачковой гайки 5/1 (правая резьба) снять предвключенный ротор 5/3 и рабочее колесо компрессора 5/4 с помощью съемочного приспособления (W5), удалить призматическую шпонку 5/15 и распорное кольцо 5/5.

- Укрепить отпрессовочное приспособление (W 2). С помощью упорного винта приспособления вал 5/9 выталкивается из гнезда подшипника. На конце вала со стороны турбины поймать рукой ротор и удержать его. Монтажные работы на подшипниках, а также замена подшипников компрессора и турбины описаны в главе 9.4. Разборка и сборка подшипников.

- Для снятия направляющей решетки турбины 7/2 надо отделить входную часть корпуса турбины от выхлопной камеры турбины. Наружное кольцо 6/2 теперь свободно — его можно вынуть.

После этого можно свинтить направляющую решетку турбины с входной камеры турбины 7/1.

Осмотр

Произвести визуальный контроль деталей и замер заданных зазоров. Весь ротор и подшипники, включая окружающие детали, аккуратно очистить. При очистке подшипников променять, по возможности, керосин и не применять промывочный бензин.

Вал и колесо турбины

Проверить уплотнения вала и, при необходимости, заменить соответственно 9.5. Замена сальников вала.

Проверить соответствие зазоров зазорам по таблице.

Поврежденные передние кромки лопаток или погнутые выходные кромки лопаток осторожно зачистить и выровнять.

При каждом изменении на роторе требуется динамическая балансировка.

Допускаемый остаточный эксцентриситет = 0,8 мкм ≈ 0,3 смг на каждое место опоры.

Обломанные лопатки турбины заменяет только завод-изготовитель. Если ротор турбины должен продолжать работу со сломанными лопатками, то лопатку, противоположную сломанной, следует укоротить на соответствующую величину для выравнивания небаланса. После этого сбалансировать ротор статически и динамически до достижения заданного значения остаточного дебаланса. Обязательно установить причину повреждения.

Рабочее колесо компрессора

Устранить следи рисок на рабочем колесе компрессора и на предвключенном роторе. Установить причину их возникновения. Рабочее колесо компрессора и предвлюченный ротор нельзя устанавливать на вал свободной посадкой. Относительно балансировки действительно сказанное в главе 9.2.1.

Система подшипников

После 10 000 — 12 000 часов работы (в соответствии с главой 6.4. Технический уход во время эксплуатации) все подшипники следует заменить. Новые подшипники достать из ящика запасных частей и осободить от противокорозионного средства промыванием в керосине.

При дополнительных заказах подшипников качения все комплекты подшипников посылать для контроля на завод-изготовитель с указанием продолжительности эксплуатации, типа газотурбинного нагнетателя и номера регистрации и, по возможности, средней нагрузки двигателя.

Корпус и направляющая решетка

Удалить загрязняющую смазку, пыли или копоть. При утечке смазки на стороне турбины или компрессора проверить уплотнения вала на повреждения и измерить зазоры. Проверить отверстие уплотняющего воздуха в опоре подшипников. После продолжительной эксплуатации в резервуарах охлаждающей воды появляется накипь. Накипь следует удалять путем промывания в обычно применяемых растворяющих средствах. Рекомендуется промывать в течении 2 — 6 часов 5%-ым раствором соляной кислоты, в которую надо добавить 0,5 объемного процента костного клея как иммунизатора для защиты чугуна.

Корпус компрессора и наружное кольцо проверить на следы рисок от ротора. Следы рисок устранить и установить причину их появления.

Если на направляющей решетке турбины замечены повреждения, то трещины можно заварить электросваркой (материал электродов аустенитный, жаропрочный).

Всасывающие фильтры на глушителе очистить, соответственно гл.6.

Проверка монтажных зазоров (смотреть таблицу зазоров 289.075:2/1)

При осмотре наддувочного агрегата проверить зазоры, указанные в таблице зазоров.

Зазоры S 3 и S 14 так замерить, чтобы ротор нагружался в направлении оси от турбины к компрессору. Достаточно нажатия рукой.

Сборка газотурбинного нагнетателя

Проверка монтажных зазоров

Во время монтажа проверять зазоры по таблице зазоров. Зазор S 3 замеряется целесообразно в собранном состоянии, в котором рабочее колесо компрессора притягивается к входу турбины до его прилегания к корпусу. Глубомером измерить расстояние между рабочим колесом компрессора и входом в компрессор и вычислить разницу между расстоянием в вышеназванном положении и расстоянием, когда рабочее колесо турбины находится в рабочем положении.

Сборку производить следующим образом

Вставить наружное кольцо 6/2 в выхлопную камеру турбины 6-1 и привинтить направляющую решетку турбины 7/2 к впускной камере турбины. Гайку застопорить стопорными шайбами.

- Установить подшипники. Рабочие шаги для установки комплектов подшипников изложены в главе 9.4. После установки втулки лабиринтного уплотнения 4/13 с прокладкаой на опоре подшипника 3/1 и вдвигания маслоразбрызгивающего кольцо 5/8, поставить опору подшипника так, что нажимные пружины 4/11 стоят вертикально. Наложить нажимные пружины и вставить комплектное кольцо подшипника 4/10 и застопорить стопорным кольцом 4/22. После вводы монтажного штифта (W 11) в подшипник турбины, вставить втулку подшипника 5/7 (принять во внимание отмеченное сборочное положение!) и корпус подшипника 4/1, с вмонтированной втулкой 4/3 и маслоразбрызгивающим кольцом 5/6, прикрепить болтами к опоре подшипника 3/1, подложив уплотнение. Крышку подшипника 4/7 следует так привинтить, чтобы обеспечилось поступление масла от корпуса сита 3/21 привинтить к опоре подшипника.

- Вынуть монтажный штифт из подшипника в сторону турбины и вставить ротор. Натяжное приспособление (W 1) в соответствии с эскизом в инструментальном листе укрепить болтами к ротору. С помощью этого приспособления втулка подшипника и оба внутренних кольца подшипника качения натягиваются в свое окончательное положение. Ротор сидит правильно, если расстояние S 14 между радивльным уплотнительным кольцом 4/15 и диском турбины достигнуто. Проверить легкоходность ротора. Надвинуть распорное кольцо 5/5 и вставить призматическую шпонку 5/15.

- Надеть рабочее кольцо турбины, для чего можно применить съемное приспособление (W 5) по расположению (W 4) рисунков инструментов как натяжное приспособление для рабочего колеса турбины. Затем установить предвключенный ротор и закрепить с помощью колпачковой гайки. Проверить зазор S 5 между рабочим колесом компрессора и корпусом подшипника, затем установить временно корпус компрессора и проверить зазоры S 3 и S 2. Колпачковую гайку застопорить стопорной шайбой. При монтаже призматических шпонок, рабочего колеса компрессора, предвключенного ротора обратить внимание на согласованность имеющейся маркировки.

- Насадить опору подшипников с ротором на выхлопную камеру турбины и закрепить, гайки застопорить от самоотвинчивания. Дальнейшие сборочные операции производить в обратной последовательности как описано в 9.1.1. Разборка газотурбинного нагнетателя.

Разборка и сборка подшипников

Подшипники качения вместе с корпусом подшипника заменить в соответствии с содержащимся в главе 6.4. требованием после 10 000 — 12 000 часов работы. Запасные подшипники надо заказать у ФЕБ Компрессоренбау или у поставщика дизельного двигателя. При первой замене подшипников использовать комплектованные подшипники, поставленные с запасными частями (№ запчасти 1 и 2).

Демонтированные корпуса подшипников послать для замены подшипников качения и проверки пакетов стальных листов на вышеупомянутые места с указанием продолжительности эксплуатации подшипников качения и средней нагрузки двигателя. В случае необходимости можно заказать готовые для монтажа комплекты подшипников у ФЕБ Компрессоренбау Банневитц.

Замена комплексного корпуса подшипника компрессора или подшипника качения на стороне компрессора

Демонтировать опору подшипника с подшипником, как описано в главе 9.1. Разборка газотурбинного нагнетателя. После снятия болтов с шестигранной головкой отжать корпус подшипника 4/1 от опоры с помощью двух болтов с шестигранной головкой. Подшипник качения можно, после отвинчивания крышки подшипника 4/7 в комплекте со втулкой 4/3, отжать из корпуса подшипника с помощью отжимных болтов. При этом надо обратить внимание на то, что подшипник качения имеет отшлифованный с одной стороны внутренний буртик. При легком нажатии на свободный буртик подшипник распадается и шарик выкатывается.

После демонтажа втулки подшипника можно вынуть маслоразбрызгивающее кольцо на стороне компрессора с уплотнительным кольцом прямоугольного сечения.

Если под собственную ответственность заказчика надо сменить только подшипник качения, надо произвести это следующим образом:

Подшипник качения, после снятия крышки подшипника 4/7 вместе со втулкой 4/3 вынуть ил листового пакета. С помощью подходящего плунжера и опорного кольца выжимать наружное кольцо и втулки подшипника.

Для монтажа допускается применять только фирменные подшипники, которые следует заказать у ФЕБ Компрессоренбау Банневитц. При этом обратить внимание, что:

- подшипник качения вставлять абсолютно чистым и свободным от консервирующего средства, слегка смазанным чистым моторным маслом;

- буртик внутреннего кольца должен находиться в со стороны поступающего масла;

- листовой пакет 4/5 монтируется в комплекте и не должен деформироваться;

- выдержать монтажные зазоры S 8 и S 11.

Замена подшипника качения со стороны турбины

Снять стопорное кольцо 4/22 при помощи цанги стопорного кольца (W 12) и вынуть кольцо подшипника 4/10, предварительно ввернув два болта с шестигранной головкой М 4х30 в замыкающее кольцо 4/8. Также при этом подшипнике качения обратить внимание на то, чтобы внутренний буртик был с одной стороны отшлифован и подшипник качения распадался при легком нажатии на свободный буртик.

Маслоразбрызгивающее кольцо 5/8 с кольцом прямоугольного сечения можно теперь вынуть из втулки лабиринтного уплотнения 4/13.

При монтаже кольца подшипника 4/10 обратить внимание на то, чтобы пружины сжатия сидели правильно в выемках втулки либринтного уплотнения и чтобы ребро для предупреждения сворачивания попадало в паз. В собранном состоянии кольцо подшипника при надавливании против предварительного натяга пружины должно легко скользить. Пружины сжатия не должны иметь повреждения.

Замена корпусов подшипников производится в таком же порядке как описано для подшипника турбины. Если эксплуатационник решит заменять только подшипник качения, то ему следует принять во внимание следующие отклонения от главы 9.4.1.Замена комплексного корпуса подшипника компрессора или подшипника качения на стороне компрессора: Замыкающее кольцо 4/8, которое свободно сидит в кольце подшипника, вынимается после снятия стопорного кольца 4/23 и подшипник, включая втулку подшипника, выдавливается рукой.

Следующее рабочие операции производить как у подшипника компрессора.

Замена сальников вала

На маслоразбрызгивающем кольце (турбина) 5/8 и маслоразбрызгивающем кольце (компрессор) 5/6 находятся кольца прямоугольного сечения. Если зазор S 6 колец больше чем 0,2 мм или кольца разбились при монтаже, их следует заменить на новые, поставленные в качестве запчастей. Если все же зазор колец прямоугольного сечения превышает допустимый зазор, следует заменить маслоразбрызгивающее кольцо в комплекте (запчасть № 3 и 4). При замене колец прямоугольного сечения проверить их стыковой зазор. Кольцо прямоугольного сечения в собранном состоянии должно иметь стыковой зазор со стороны компрессора 0,2 до 0,3 мм. Для контроля кольцо вводится во втулку.

Очистка компрессорной части

Если из-за сильного загрязнения требуется очистка компрессора, то следует снять корпус компрессора. Демонтаж производить в следующем порядке:

- Снять глушитель или всасывающую коробку

- После отсоединения трубопровода нагнетаемого воздуха от корпуса компрессора отвинтить все гайки корпуса компрессора и снять корпус. Таким образом, все части на стороне компрессора, требующие очистки, доступны, как предвключенный ротор 5/3, рабочее колесо компрессора 5/4, направляющая решетка компрессора 2/3.

При сборке и разборке обратить внимание на то, чтобы корпус компрессора не имел перекоса! Не повреждать рабочее колесо компрессора и предвключенный ротор!

Отказ газотурбинного нагнетателя

В случае, если наддувочный агрегат придется остановить из-за неисправности, а дизельный двигатель с присоединенным наддувочным агрегатом должен работать дальше, то во время остановки нагнетателя следует провести следующие мероприятия:

Снять соединительный элемент от фланца выходного воздуха газотурбинного нагнетателя к трубопроводу воздухосборника со стороны двигателя, чтобы всасывание воздуха двигателем не проходило через корпус компрессора. Трубопровод охлаждающей воды остается неизменным. Снять всасывающую коробку или глушитель, поставить блокировочное приспособление (W 7) так, что выемки приспособления войдут в зацепление с лопатками предвключенного ротора. Прямоугольную накладку блокировочного приспособления завинтить до отказа к корпусу компрессора двумя винтами или имеющимися в наличии шпильками.

С такой блокировкой двигатель может работать ограниченное время с пониженной мощностью как всасывающая машина. Данные о допускаемой мощности следует читать в тезнической инструкции по обслуживанию двигателя. После удаления блокировки разобрать, обязательно, газотурбинный нагнетатель, чтобы установить причину повреждений и устранить ее.