Инструкция по эксплуатации компрессора 2ОК1

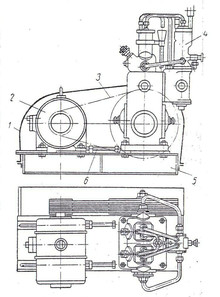

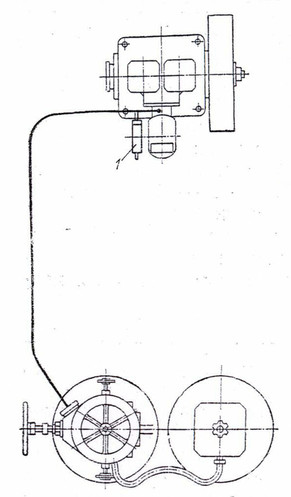

1 — кожух; 2 — электродвигатель; 3 — ременная передача; 4 — компрессор; 5 — рама; 6 — натяжное винтовое приспособление.

Компрессор 2ОК1 служит для накачивания сжатого воздуха в пусковые резервуары двигателей внутреннего горения.

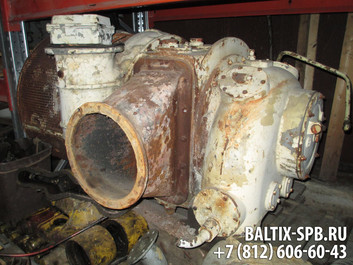

Компрессор 4 рисунок 1 установлен на стальной сварной раме 5. Он имеет клиновидную ременную передачу 3 от электродвигателя 2, закрытую кожухом 1. Для натяжения ременй имеется винтовое приспособление 6. Рама 5 крепится к фундаменту болтами. Конструкция рамы позволяет устанавливать ее, если это необходимо, на амортизаторах.

Тип электродвигателя для привода компрессора зависит от типа установки таблица 1.

В зависимости от применяемого электродвигателя изменяется диаметр шкива компрессора.

Компрессор вертикальный, двухцилиндровый, двухступенчатый.

Технические характеристики

| Диаметр цилиндра первой ступени | 35 мм |

| Диаметр цилиндра второй ступени | 100 мм |

| Ход поршня | 100 мм |

| Число оборотов | 500 об/мин |

| Вес копрессора | 350 кг |

Таблица 1

| Основные показатели | Тип установки | |||||

| Э1 | Э2 | Э3 | Э4 | Э5 | Э6 | |

| Агрегат электродвигатель — компрессор | ||||||

| Производительность свободного воздуха в м³/час | 26 | 30 | 26 | 30 | 26 | 30 |

| Конечное давление сжатия в кг/см² | 60 | 30 | 60 | 30 | 60 | 30 |

| Вес агрегата в кг | 800 | 800 | 700 | |||

| Электродвигатель | ||||||

| Род тока | Постоянный | Переменный | ||||

| Напряжение в В | 110 | 220 | 220/380 | |||

| Мощбность в кВт | 9,5 | 9,5 | 10,0 | |||

| Число оборотов в минуту | 1090 | 1090 | 1500 | |||

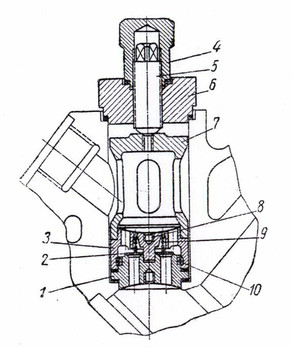

1 — манометр; 2 — предохранительный клапан; 3 — воздухоочиститель; 4 — вентиль; 5 — холодильник; 6 — коленчатый вал; 7 — крышка подшипника; 8 — подшипник; 9 — крышка станины; 10 — всасывающий клапан цилиндра первой ступени; 11 — нагнетательный клапан цилиндры первой ступени; 12 — всасывающий клапан цилиндра второй ступени; 13 — нагнетательный клапан цилиндра второй ступени; 14 — Крышка цилиндра второй ступени; 15 — Цилиндр второй ступени; 16 — станина; 17 — гильза цилиндра; 18 — резиновое кольцо; 19 — сальник.

Чугунная коробкообразная станина 16 (рисунок 2) компрессора имеет опорные лапы для установки на стальную раму. Два люка в станине, закрытые крышками 9, служат для разборки и сборки нижней головки шатуна и для осмотра деталей кривошипно-шатунного механизма. В два отверстия станины вставлены подшипники 8, в которых вращается коленчатый вал 6. Один из подшипников имеет крышку 7, препятствующую утечке смазочного масла. Другой подшипник для этой же цели имеет сальник 19.

В станину вставлены две чугунные гильзы 17, нижние концы которых уплотнены резиновыми кольцами 18 от проникновения в картер охлаждающей воды.

На станине укреплены два цилиндра 15 второй ступени, являющиеся одновременно крышками цилиндров первой ступени.

Каждый из цилиндров первой ступени имеет клапаны — всасывающий 10 и нагнетательный 11.

Цилиндр второй ступени имеет крышку 14, в которой размещены клапаны — всасывающий 12 и нагнетательный 13.

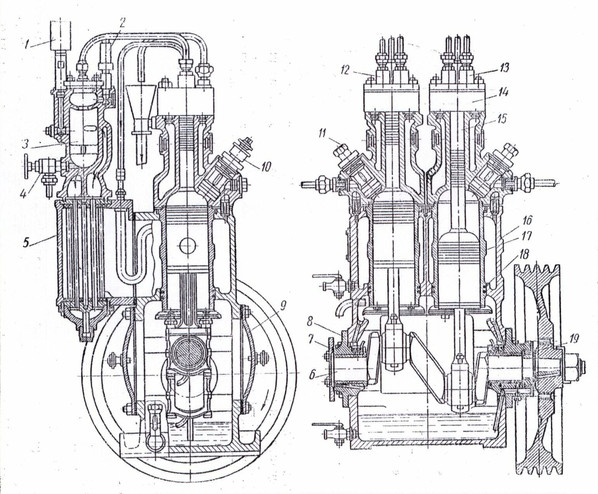

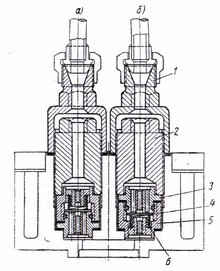

Нагнетательный клапан цилиндра первой ступени (рисунок 3) имеет седло 1, к которому прижимается пружиной 9 стальная пластина 2.

1 — нажимной винт; 2 — контргайка; 3 — стакан; 4 — контргайка; 5 — нажимной фланец; 6 — отверстия.

Опорой для пружины и ограничителем хода клапана служит упор 3. Стальное пружинящее кольцо 10 соединяет между собой седло 1 и упор 3. В отверстие 8 ввертывается рым для виаскмваемя седла вместе с упором.

1 — седло; 2 — пластина; 3 — упор; 4 — гайка; 5 — нажимной винт; 6 — фланец; 7 — стакан; 8 — отверстие для рамы; 9 — пружина; 10 — пружинящее кольцо.

Седло 1, пластина 2, упор 3, пружина 9 и пружинящее кольцо 10 применяются для всасывающего и нагнетательного клапанов. При установке после разборки, а также при замене клапанов необходимо до установки в цилиндр проверять правильность направления движения пластины 2 во время открытия для всасывания и нагнетания.

Клапан прижимается к опорной поверхности цилиндра стаканом 7 и нажимным винтом 5, который ввертывается во фланец 6 и уплотняется колпачковой гайкой 4. Фланец 6 крепится двумя шпильками. Ход Клапана 1,5 мм.

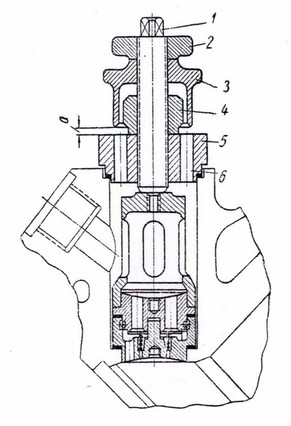

У всасывающего клапана (рисунок 4) нажимной винт предохраняется от отвинчивания контргайкой 4. Всасывающий клапан имеет устройство, называемое регулятором всасывания, позволяющее производить изменение количества засасываемого компрессором воздуха. Для прохода воздуха к клапану имеются в нажимном фланце 5 отверстия 6. Изменение количества засасываемого воздуха производится регулирование величины щели а при помощи стакана 3, навернутого на нажимной винт 1. От свертывания стакан предохраняется контргайкой 2. Ход клапана 1,5 мм.

а — нагентательный; б — всасывающий; 1 — гайка; 2 — пробка нажимная; 5 — упор; 6 — пружина.

Всасывающий и нагнетательный клапаны цилиндров второй ступени компрессора имеют стальную пластину 4 (рисунок 5), которая прижимается пружиной 6 к седлу 3. Опорой для пружины и ограничителем хода клапана служит упор 5. Седло 3, пластина 4, упор 5 и пружина 6 применяются для всасывающего и нагнетательного клапанов. При установке клапана после разборки, а также при замене необходимо до установи в крышку проверять правильность направления движения пластины 4 при открывании для всасывания и нагнетания.

Крепление клапана производится нажимной пробкой 2. Плотность соединения клапана с трубопроводом осуществляется гайкой 1. Ход клапана 2 мм.

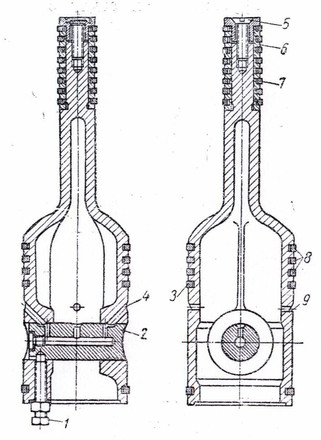

Двухступенчатый поршень (рисунок 6) имеет для первой ступени цилиндра три уплотнительных кольца 8 и два маслособирающих поршневых кольца 3. Для цилиндра второй ступени поршень имеет уплотнительные поршневые кольца, из которых кольцо 6 закрепляется в поршне винтом 5, а поршневые кольца 7 помещаются в канавках. В бобышке ниждей части поршня установлен палец 2. Смазка верхней головки шатуна производится маслом, которое собирается со стенок цилиндра верхним кольцом 4, попадает в канавку 9 и по отверстиям 4 поступает к пальцу верхней головки шатуна. Палец поршня от осевых смещений удерживается стопором 1.

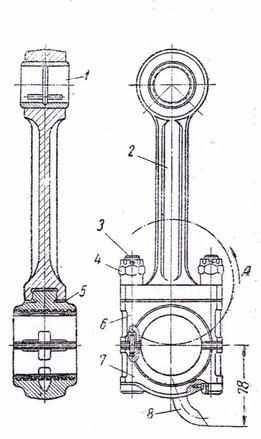

В верхней головке шатуна 2 (рисунок 7) имеется бронзовая втулка 1; отъемный шатунный подшипник состоит из двух частей — верхней 6 и нижней 7, залитых баббитом.

Шатун с подшипником соединяются двумя шатунными болтами 3 с корончатыми гайками 4. Прокладка 5 служит для регулировки зазора между пошнем и крышками цилиндра при положении шатуна в в. м. т. Трубка 8, укрепленная в нижней части подшипника, при работе компрессора захватывает из нижней части станины масло и разбрызгивает его для смазки шатунного подшипника. Положение трубки 8 для обеспечения правильной смазки подшипника необходимо проверять в зависимости от направления вращения вала (рисунок 7).

1 — нажимной винт; 2 — контргайка; 3 — стакан; 4 — контргайка; 5 — нажимной фланец; 6 — отверстия.

1 — седло; 2 — пластина; 3 — упор; 4 — гайка; 5 — нажимной винт; 6 — фланец; 7 — стакан; 8 — отверстие для рамы; 9 — пружина; 10 — пружинящее кольцо.

При сжатии воздух в цилиндрах сильно нагревается. Для снижения температуры сжатого воздуха после нагнетательных клапанов установлены трубчатые холодильники. Охлаждение нагнетаемого воздуха цилиндром первой ступени производится трубчатым холодильником 5 (рисунок 2). Воздух, нагнетаемы цилиндрами второй ступени, охлаждается холодильником-змеевиком.

Воздух проходит по трубкам, которые снаружи охлаждаются водой. Корпус холодильника имеет отверсие, закрытое свинцовой пластиной, прижимаемой к корпусу крышкой. Толщина свинцовой пластины такова, что при давлении на нее более 2-4 кг/см² она разрушается. Такая пластина предохраняет компрессор от аварии при неисправности холодильника, пропускающего сжатый воздух в полость охлаждения компрессора.

С воздухом, засасываемым компрессором из окружающей среды, поступают в цилиндры водяные пары. Для отделения воды от воздуха между цилиндрами первой и второй ступени установлен воздухоочиститель 3 (рисунок 2), представляющий собой сосуд, в котором воздух при движении делает резкие повороты. Благодаря большой скорости движения воздуха и сил инерции про поворотах происходит отбрасывание частиц воды в сборник сепаратора, откуда вода выпускается наружу посредством вентиля 4.

На воздухоочистителе установлен для цилиндра первой ступени компрессора манометр 1 и предохранительный клапан 2. При давлении воздуха свыше 9 кг/см², нагнетаемого цилиндрами первой ступени, предохранительный клапан открывается и понижается давление воздуха, поступающего в цилндр второй ступени.

На магистрали, отводящей воздух от цилиндра второй ступени компрессора в пусковой резервуар, должны находиться манометр и предохранительный клапан, которые посылаются заказчику вместе с компрессором и монтируются на трубопроводе на месте установки. Указанные выше манометр и предохранительный клапан должны располагаться ближе к компрессору в хорошо доступном для наблюдения и обслуживания месте.

Охлаждение компрессора может производиться пресной или морской водой. В полостях охлаждения установлены цинковые пластины, уменьшающие действие коррозии.

Для смазки компрессора необходимо употреблять масло, выдерживающее высокие температуры, так как в цилиндрах компрессора от высокой температуры сжигаемого вохдуха масло плохого качества может вспыхнуть, что является обычно причиной разрушения цилиндров и трубопровода. Цилиндры первой ступени, подшипники кооленчатого вала, верхняя головка шатуна и шатунные подшипники смазываются маслом путем разбрызгивания. Цилиндр второй ступени смазывается парами масла, находящимся в засасываемом воздухе.

Масло для смазки компрессора должно быть чистым, не бывшим в употреблении и без посторонних примесей. Смазка должна производиться компрессорным маслом марки Т ГОСТ 1861-44 или авиационным маслом марки МС-20 ГОСТ 1013-49.

Основная характеристика масел приведена в таблице 2.

Таблица 2

| Основные показатели | Марка масла | |

| Т | МС-20 | |

| Вязкость в °Е | 2,3-3,0 | 2,7 |

| Кислотное число в мг КОН на 1 г масла не более | 0,15 | 0,00 |

| Температура вспышки по Бренкену °С не ниже | 240° | 225° |

| Минеральные кислоты и щелочи | нет | нет |

| Зола в % не более | 0,03 | 0,03 |

Расход масла должен быть не более 30 г/час на компрессор.

Обслуживание

Температура в машинном помещении при работе компрессора не должна быть ниже 8°С. При значительном понижении температуры необходимо после остановки компрессора выпустит воду из зарубашечного пространства цилиндров и всех водопроводных труб, так как при замерзании воды могут быть разорваны цилиндры и трубы водопровода. На это нужно обратить особое внимание, если компрессор дожен быть остановлен на продолжительное время. Перед пуском компрессора температура помещения должна обеспечивать нормальную вязкость и свободное протекание смазки.

Для периодического пополнения воздухом пусковых резервуаров компрессор должен быть всегда готов к действию. Для этого необходимо:

- Перед пуском проверить по маслоуказателю уровень масла в станине, который должен быть не ниже верхней красной линии, нанесенной на станине около маслоуказателя, пустить охлаждающую воду, открыть продувочный вентиль воздухоочистителя и немного приоткрыть регулятор всасывания на всасывающих клапанах цилиндра первой ступени.

- Для пуска включить рубильник электродвигателя и сразу после пуска открыть вентиль на пусковых резервуарах.

- После пуска закрыть продувочный вентиль воздухоочистителя.

- Конденсат, выделяющийся при охлаждении сжатого вохдуха, надо выпускать через каждые 15-20 мин., открывая продувочный вентиль воздухоочистителя.

- Воздух из холодильника должен выходить достаточно охлажденным. Если замечается недостаточное охлаждение воздуха, необходимо холодильник осмотреть и повергнуть чистке.

- Температура входящей воды должна быть в пределах 20-50°С. При температуре воды выше 50°С не разрешается резко увеличивать подачу холодной воды в компрессор, так как внехапное охлаждение может выхвать появление трещин в цилиндрах и заедание поршней, что приводит к значительному повреждению компрессора.

- Во время работы компрессора следует проверять температуру подшипников. Нагревание коренного подшипника определяется озепыванием корпуса подшипника, а шатунного — озупыванием боковых крышек станины. Нельзя допускать резкого охлаждения сильно нагретых подшипников, так как это может выхвать задиры на валу.

- После остановки компрессора нужно закрыть вентиль на пусковом резервуаре, открыть продувочный вентиль воздухоочистителя и прекратить подачу к компрессору охлаждающей воды; затем коленчатый вал 2-3 раза повернуть. Немедленно после остановки компрессора проверить на ощуп температуру подшипников.

- Раз в десять дней проверять у подшипников коленчатого вала и шатуна затяжку болтов и гаек. При надобности болты следует подтянуть.

1 — предохранительный клапан на 60 ат.

вследствие значительного повышения давления воздуха.

Для предупреждения таких аварй следует обязательное устанавливать по схеме рисунка 8 на трубе между компрессором и резервуаром предохранитьельный клапан, прилагаемый к компрессору.

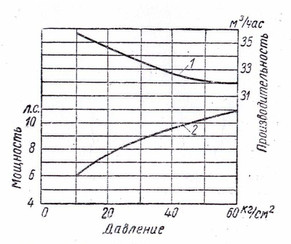

Производительность в м³/час и необходимая для привода компрессора мощность в л.с. зависят от конечного даления сжатия в цилиндре второй ступени (рисунок 9). При производительности 26 м³/час свободного воздуха и конечном давлении сжатия 60 кг/см² подача воды для охлаждения компрессора 600 л/час с температурой 12°С с давлением 0,2 кг/см² вполне обеспечивает нормальную работу компрессора. Температура вызодящей из компрессора воды при этом 36°С.

1 — производительность; 2 — мощность.

Поршень компрессора необходимо вынимать и очищать каждые шесть месяцев. Если производительность компрессора заметно уменьшилась, о чем можно судить по увеличению времени для накачки резервуаров, то поршень следует осмотреть немедленно. Заедание поршневых колец не допускается; они должны свободно пружинить. Зазор (по щупу) между кольцом и стенкой канавки по высоте должен быть 0,03-0,05 мм. При установке поршня после разборки не следует обильно смазывать кольца так как при избытке смазки кольца будут пригорать и плохо пружинить; недостаточная же смазка способствует износу поршня.

При постановке новых поршневых колец необходимо предварительно поставить кольцо в цилиндр и проверить зазор в стыке кольца, который не должен превышать 0,5-0,6 мм.

Зазор между крышкой цилиндра и поршнем в в.м.т. должен быть: в цилиндре первой ступени 0,3-0,5 вротой ступени 0,3-0,4 мм.

Этот зазор проверяется оттиском свинцовой пластинки. Увеличение зазора уменьшает производительность компрессора.

Клапаны компрессора необходимо осматривать, очищать и, если требуется, притирать 2 раза в месяц. После притирки клапанов или замены их обязательное проверять ход клапана. Загрязнение клапанов указывает на избыток смазки цилиндра, на износ или заедание поршневых колец или на недостаточную очистку и ихлаждение воздуха, поступающего в компрессор. При неплотности всасывающего или нагнетательного клапанов в цилиндре первой ступени производительность компрессора уменьшается. При заедании всасывающего клапана воздух выходит наружу. Если в холодильнике воздуха цилиндра первой ступени давление увеличивется, то это указывает на неплотность клапанов цилиндра второй ступени. Неплотность всасывающих клапанов цилиндра второй ступени вызывает нагревание прилегающего трубопровода цилиндра второй ступени.

Холодильники коздухоочиститель нужно осматривать каждые три месяца. При осмотре обнаруживается необходимость очистки стенок трубок от покрывающего их слоя масла. Для очистки секции кипятят в растворе соды. После кипячения трубки продувают воздухом.

Отверстия регулятора всасывания следует содержать в чистоте, чтобы не было торможения засасываемого воздуха.

Каналы для стока масла следует очищать не реже 1 раза в год. Фундаментную раму подвергать тщательной очистке через каждые полгода.

Зазоры в коренных и шатунных подщипниках коленчатого вала должны быть 0,07-0,10 мм.

Список запчастей

| № | Наименование | Каталожный № |

| 1 | Болт с гайкой | 2ОК-1.17.06.А/07 |

| 2 | Вал коленчатый | 2ОК-1.8 |

| 3 | Сепаратор | 2ОК-1.185 |

| 4 | Вентиль | 2ОК-1.185.1 |

| 5 | Винт | 2ОК-1.22.08 |

| 6 | Втулка | 2ОК-1.17.08 |

| 7 | Втулка водопереливная | 2ОК-1.35.03 |

| 8 | Втулка корпуса | 2ОК-1.123.24-1 |

| 9 | Втулка цилиндра | 2ОК-1.1.02 |

| 10 | Клапан 1 ступени (в сборе) | 2ОК-1.86.3СБ2 |

| 11 | Клапан 2 ступени (в сборе) | 2ОК-1.87.1СБ2 |

| 12 | Клапан предохранительный | 2ОК-1.185.3 |

| 13 | Клапан предохранительный 1-й ступени | 2ОК-1.185.3-2 |

| 14 | Клапан предохранительный 2-й ступени | 2ОК-1.185.3-1 |

| 15 | Кольцо компрессионное 1 ступени | 2ОК-1.22.06-1 |

| 16 | Кольцо компрессионное 2 ступени | 2ОК-1.22.05 |

| 17 | Кольцо маслосъемное | 2ОК-1.22.07-1 |

| 18 | Наборное кольцо | 2ОК-1.22.04 |

| 19 | Кольцо уплотнительное | 2ОК-1.123.06-1 |

| 20 | Крышка цилиндра | 2ОК-1.78-2 |

| 21 | Насос водяной | 2ОК-1.123-1 |

| 22 | Палец | 2ОК-1.22.02 |

| 23 | Пластина клапана 1 ступени | 2ОК-1.86.18 |

| 24 | Пластина клапана 2 ступени | 2ОК-1.87.03-1 |

| 25 | Подшипник концевой | 2ОК-1.2.1 |

| 26 | Подшипник рамовый задний | 2ОК-1.2.2.1 |

| 27 | Подшипник рамовый передний | 2ОК-1.2.1 |

| 28 | Подшипник рамовый концевой | 2ОК-1.2.4 |

| 29 | Подшипник шатуна | 2ОК-1.17.1СБ/2СБ |

| 30 | Поршень голый | 2ОК-1.22.01 |

| 31 | Поршень в сборе | 2ОК-1.22 |

| 32 | Протектор холодильника змеевика 2-ой ступени | 2ОК-1.184.03 |

| 33 | Пружина клапана 1 ступени | 2ОК-1.86.15 |

| 34 | Пружина клапана 2 ступени | 2ОК-1.87.04 |

| 35 | Холодильник низкого давления | 2ОК-1.183 |

| 36 | Секция холодильника | 2ОК-1.183.1 |

| 37 | Холодильник высокого давления | 2ОК-1.184 |

| 38 | Цилиндр высокого давления | 2ОК-1.35.1 |

| 39 | Цилиндр высокого давления | 2ОК-1.35.1.01 |

| 40 | Шатун | 2ОК-1.17 |